Запасные части и узлы для токарно-накатных станков РТ301 и их исполнений

Токарно-накатной станок РТ301 широко используется на промышленных предприятиях для обработки металлических деталей с высокой точностью. Надёжная работа оборудования напрямую зависит от качества и своевременной замены запасных частей и узлов. В данной статье рассматриваются виды комплектующих, особенности эксплуатации узлов и рекомендации по правильному обслуживанию и выбору компонентов для РТ301 и выпускаемых на его базе модификаций.

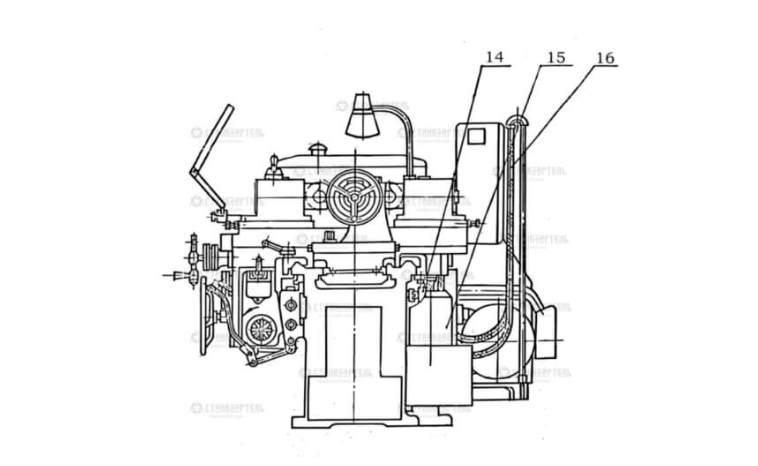

Общее описание токарно-накатных станков РТ301

Станки РТ301 изначально разрабатывались для выполнения резьбонакатных, гибочных и токарных работ. Благодаря универсальности и высокой производительности, модель стала востребованной в различных отраслях: от вагоностроения до ремонта путевого хозяйства. Конструкция агрегата предусматривает интенсивную эксплуатацию, что увеличивает требования к износостойкости и качеству запчастей.

Исполнения и модификации станка

На базе основной модели РТ301 со временем были реализованы различные исполнения, адаптированные под конкретные технологические задачи:

- РТ301-01 — с усиленными узлами подачи;

- РТ301-02 — с доработанной системой крепления заготовки;

- РТ301М — модернизированная электроавтоматика.

Все модификации имеют схожий конструктив, что облегчает подбор запасных частей, хотя некоторые элементы требуют индивидуального выбора.

Классификация запасных частей и узлов

Все комплектующие можно разделить на несколько крупных групп:

- Механические элементы: направляющие, втулки, шестерни, валы, подшипники, ремни и муфты;

- Гидравлическая система: насосы, клапаны, фитинги, шланги, гидрораспределители;

- Электрические узлы: двигатели, реле, датчики, кнопочные панели, автоматические выключатели;

- Инструментальная оснастка: патроны, резцедержатели, центры, резьбонакатные ролики;

- Системы смазки и охлаждения: насосы, фильтры, форсунки.

Наиболее востребованные запчасти

Чаще других из строя выходят валы и подшипники главного привода, уплотнения гидросистемы, а также элементы электрических цепей. Из инструментальных компонентов зачастую требуется замена резцедержателей и резьбонакатных роликов, подверженных износу из-за высоких нагрузок.

Особенности выбора и приобретения запасных частей

Оригинальные и аналоги: что предпочесть?

Ряд предприятий отдает предпочтение оригинальным заводским запасным частям, что гарантирует высокое качество и полное соответствие посадочных мест. Однако на рынке встречаются достойные аналоги от специализированных отечественных и зарубежных поставщиков. Важно перед приобретением согласовать технические характеристики, материал и допуски детали согласно паспортным данным станка.

Совместимость между исполнениями

Большинство узлов РТ301 и его модификаций являются взаимозаменяемыми. Но лимитирующим фактором часто становится особенность исполнения пульта управления, гидросистемы и крепления оснастки. Поэтому подбор комплектующих должен осуществляться с учетом индивидуальных параметров эксплуатируемого экземпляра (серийный номер, год выпуска, наличие модернизаций).

Устройство и назначение

Каждый станок РТ301 включает ряд ключевых конструктивных узлов, от работы которых напрямую зависит точность обработки и безопасность:

- Суппортный механизм — обеспечивает точность перемещения инструмента;

- Главный привод — отвечает за вращение шпинделя;

- Система смазки — снижает трение и предотвращает перегрев;

- Гидравлическая станция — обеспечивает работу исполнительных органов с заданной силой;

- Станина — несущая конструкция, воспринимающая все статические и динамические нагрузки.

Износ или повреждение любого из этих узлов приводит к сбоям, нарушению точности обработки и увеличению времени простоя оборудования.

Суппорт и его элементы

Суппортный механизм кроме корпуса включает в себя направляющие, винтовые пары, шестерни и редукторы. Крупные ремонтные предприятия иногда вынуждены менять суппорт в сборе, однако в большинстве случаев хватает замены направляющих или регулировки крепежных элементов.

Обслуживание и ремонт: сокращение издержек

Плановое техническое обслуживание — залог долгой и бесперебойной работы токарно-накатного станка РТ301. Регулярная диагностика позволяет выявлять износ до момента аварийного выхода из строя, а грамотный ремонт существенно удешевляет эксплуатацию.

Этапы обслуживания

- Очистка поверхностей от загрязнений и следов стружки;

- Проверка состояния ременных и шестерённых передач;

- Мониторинг рабочих жидкостей, регламентная замена фильтров и уплотнителей;

- Тестирование электрических соединений и работы пульта управления;

- Замена изношенных элементов суппорта, приводов и закрепляющей оснастки.

Ремонт типовых поломок

Наиболее частыми причинами внеплановых ремонтов являются:

- износ подшипников главного вала — проявляется появлением биения и снижением точности;

- разгерметизация гидравлических цепей — приводит к потере давления и снижению производительности;

- выход из строя электрооборудования — нарушение контактов, поломка реле, сгоревшие предохранители;

- разрушение резьбонакатных роликов — как результат сверхнормативной нагрузки и неправильного выбора материала.

Для каждого из этих случаев существуют комплектующие в ассортименте поставщиков, что позволяет минимизировать время простоя производственной линии.

Рекомендации по выбору поставщика запчастей

Выбор надежного поставщика играет ключевую роль в обеспечении стабильной работы оборудования. Предпочтение стоит отдавать компаниям, которые:

- гарантируют наличие склада и быстрые сроки поставки;

- предоставляют сертификаты качества на продукцию;

- способны консультировать по вопросам идентификации и применения комплектующих;

- имеют положительные отзывы от клиентов отрасли;

- осуществляют гарантийное и постгарантийное обслуживание.

Важно помнить, что экономия на качестве запасных частей влечет повышенные риски неисправностей, аварий и внештатных ситуаций.

Советы по эксплуатации для продления срока службы оборудования

- Проводить регулярную замену рабочих жидкостей и фильтрующих элементов.

- Следить за натяжением и состоянием ремней и цепей привода.

- Проводить периодическую диагностику точности ходовых пар и системы зажима заготовки.

- Использовать только рекомендованные смазочные материалы и гидравлические жидкости.

- Поддерживать чистоту рабочих поверхностей и инструментальных отсеков.

- Своевременно обращаться к сервисным специалистам при выявлении малейших подозрительных шумов или вибраций.